而当产品生产制造时,就会出现各种问题,比如:

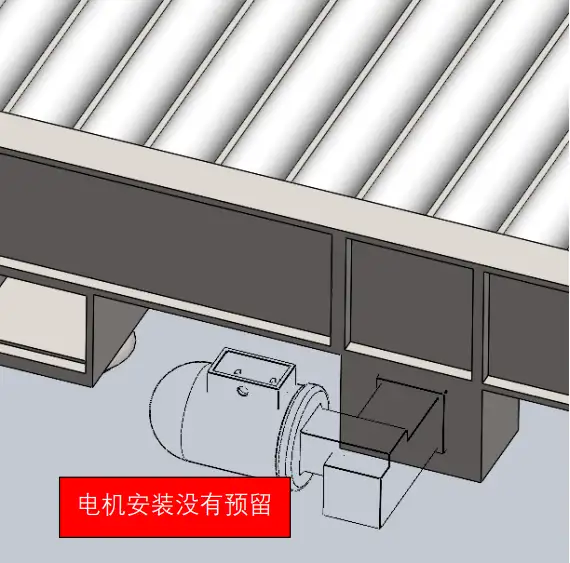

1.电气元器件的位置没有被结构工程师事先考虑到,在最后装配的时候才发现没有预留电气元器件的安装位置,这个时候就只能返工或者临时找个其它位置放置。

2.虽然预留了电气元器件的安装位置,但是由于电气工程师更改电气元器件,安装尺寸发生了变化,结构工程师未能及时更新,到最后装配的时候才发现可能需要重新开孔,从而降低产品质量。

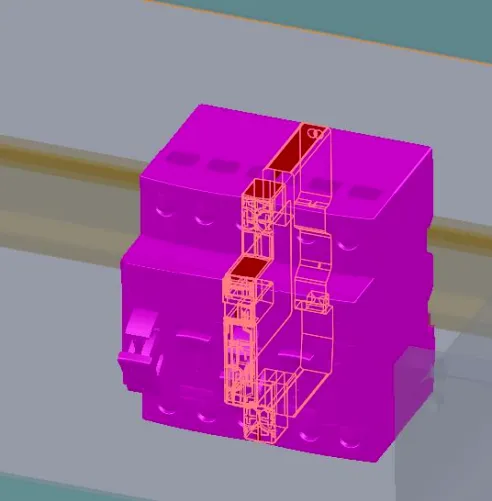

3.结构工程师只对结构部分进行的了干涉检查,没有对电气元器件的尺寸进行干涉检查,导致在装配的时候出现干涉,可能会造成其它位置的设备发生干涉等情况。

4.在原理图设计阶段只能对电线电缆的使用长度做出大致的预估,现场安装时只好过多的预留长度导致成本的浪费。

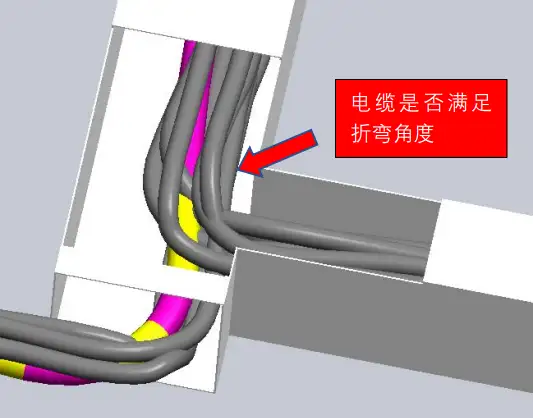

5.无法做电缆的布线和规划,在当前的电缆路径规划中,以符合电缆折弯半径的方式进行布线是否满足设计要求无法得知,在生成中只能强行折弯电缆导致产品质量的降低。

如果机械设计和电气设计能同步进行的话就能很好地解决以上问题。

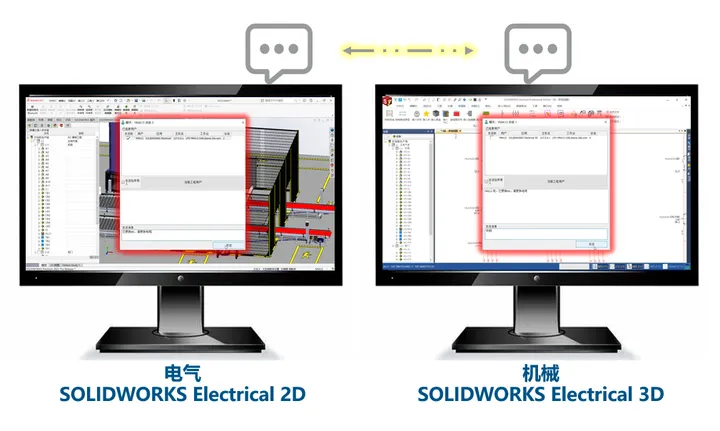

SOLIDWORKS Electrical机电协同设计方案包含2D原理图设计和3D空间设计两部分,其中2D设计主要体现在智能电气原理图设计上,涵盖符号的自动命名,部件的智能选型,自动的关联参考和更新,自动的电线编号,元器件清单的自动统计等功能。

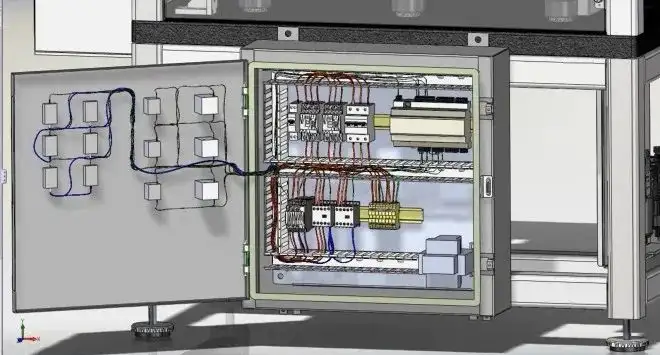

3D电气设计部分,则可以实现三维空间布局,在原理图设计好以后,将原理图中的设备快速地布局到控制柜中,以直观的形式检查设计的合理性。

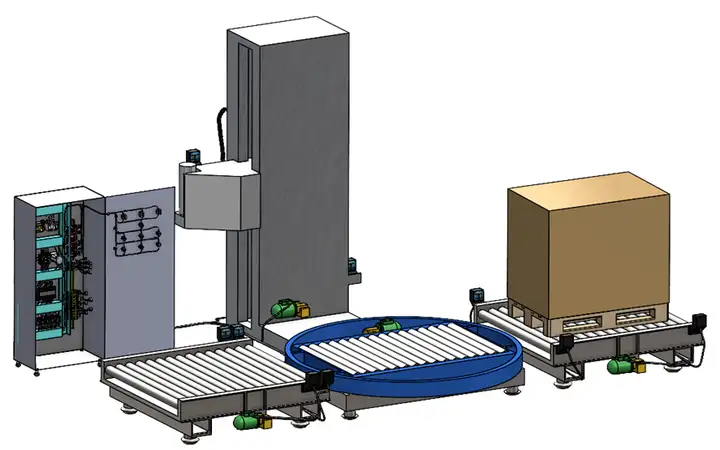

同时我们也可以进行布线(电气系统)和布管(气动液压系统)的需求,一方面是空间的考虑,另一方面是生产的考虑,比如自动计算管线的长度,便于采购与加工。例如有的企业会购买自动下线机,一次性批量生成电线,并给这些电线打上号码管,从而降低人工成本,而这些都需要在设计时给出精确的电线长度和标识。

最重要的是可以实现完整的数字化样机。虽然现在很多企业的结构模型已经进行了三维设计,模型的准确度也非常好,但是都缺少了重要的电气部分。使用SOLIDWORKS Electrical 3D可以让电气工程师和机械工程师同时完成一个项目设计,把结构设计和电气设计进行无缝集成,在基于同一数据库的基础上进行电气结构的双向更新;可以在SOLIDWORKS中进行3D布线和空间验证。

在未来,电气、气动液压、三维机械设计整合到一起是一种必然趋势,这种整合不是单纯的软件整合,而是设计流程的大变革,虽然目前还处于初级阶段,但SOLIDWORKS Electrica机电协同设计方案集成结构和电气设计已经是比较成熟的方案了,能够帮助企业在市场竞争中获得较大的优势。